2024-07-03

کثیف ماندن در طی فرآیند چاپ یک مشکل شایع است ، اما این یک مشکل پیچیده و منظم است. کثیف ماندن در هنگام چاپ مربوط به کیفیت صفحه چاپ ، وضعیت دستگاه چاپ ، فرآیند چاپ ، بستر ، جوهر و روان کننده صفحه است. کثیف ماندن در هنگام چاپ مستقیماً بر کیفیت محصول چاپی تأثیر می گذارد و باعث زباله و کاهش کارآیی کار کاربر می شود. به خصوص ، هدف صفحات CTP لیزر بنفش عمدتا روزنامه ها است و چاپ و انتشار روزنامه ها نیازهای بسیار بالایی برای کارآیی کار دارند. بنابراین ، تعیین دقیق علت چاپ کثیف و انجام اقدامات مربوطه برای جلوگیری از یا حل آن می تواند از پیشرفت کارآمد فرآیند چاپ اطمینان حاصل کند.

در این مقاله صفحه CTP لیزر بنفش و روند پردازش پس از صفحه ارائه شده است. سپس ، از کیفیت صفحه و روند قرار گرفتن در معرض و توسعه ، دلایل و راه حل های احتمالی چاپ کثیف را با استفاده از صفحات لیزر بنفش تجزیه و تحلیل می کند.

1. مواد صفحه CTP لیزر بنفش

مواد صفحه CTP لیزر بنفش یک ماده صفحه الگوی منفی است که از فوتوپلیمریزاسیون به عنوان مکانیسم تصویربرداری استفاده می کند. تجهیزات ساخت صفحه یک دستگاه ساخت صفحه CTP است که از دیود لیزر بنفش با طول موج 405 نانومتری به عنوان منبع نور استفاده می کند. در مقایسه با نسخه های PS و CTP حرارتی ، نسخه CTP لیزر بنفش حساسیت بالاتری دارد و باید به صورت دستی در یک محیط ایمن (نور کهربا) کار کند. استفاده از آن در شرایط نور سفید ممنوع است.

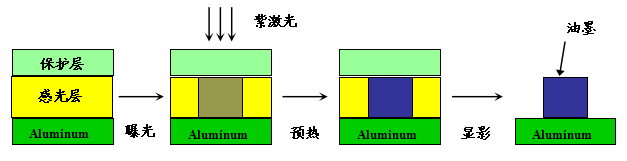

پس از قرار گرفتن در معرض لیزر طول موج 405 نانومتری ، لایه حساس در ناحیه در معرض صفحه CTP لیزر بنفش تحت یک واکنش پلیمریزاسیون قرار می گیرد و جامد می شود. این امر از محلول به راحتی محلول در محلول توسعه ویژه برای صفحه لیزر بنفش تغییر می کند (از این پس به عنوان محلول توسعه گفته می شود). منطقه غیرمستقیم پس از پردازش توسعه برداشته می شود و یک منطقه خالی از صفحه چاپ را تشکیل می دهد. منطقه در معرض جامد و باقی مانده است و یک صفحه چاپ و منطقه متن را تشکیل می دهد. نمودار شماتیک فرآیند ساخت صفحه و اصل ساخت صفحه در شکل 1 نشان داده شده است:

شکل 1 نمودار شماتیک ساخت صفحه CTP Photopolymerization

در مرحله قرار گرفتن در معرض ، رنگ حساس در لایه حساس کننده انرژی لیزر را جذب می کند و باعث انتقال مولکول ها از حالت زمین به حالت هیجان زده می شود. از طریق انرژی یا انتقال الکترون ، مبتکر حساس و تجزیه می شود تا رادیکال های آزاد تولید کند ، باعث ایجاد پلیمریزاسیون و جامد شدن گروههای فعال در پوشش شود. اکسیژن اثر مهاری قوی بر واکنشهای پلیمریزاسیون دارد. بنابراین ، برای حفظ راندمان پلیمریزاسیون بالا از لایه حساس ، یک لایه محافظ روی سطح صفحه برای جدا کردن اکسیژن پوشانده می شود.

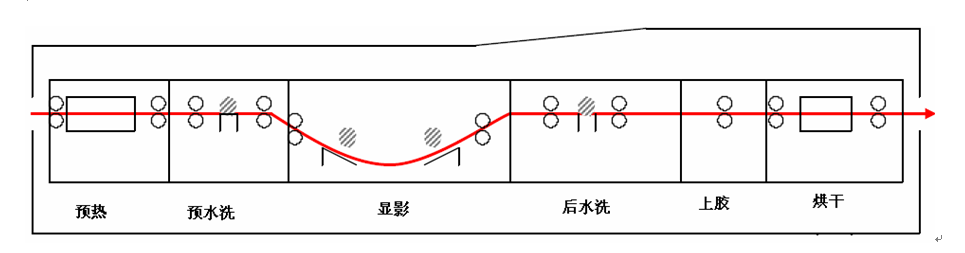

فرآیند توسعه مواد صفحه پس از قرار گرفتن در معرض دستگاه ساخت صفحه در شکل 2 نشان داده شده است:

شکل 2 فرآیند ساخت و توسعه صفحه CTP Photopolymerization

همانطور که در شکل 2 نشان داده شده است ، پیش خشک شدن بیشتر پوشش درمان شده (تصویر و متن) را پس از قرار گرفتن در معرض در شرایط درجه حرارت بالا ، تقویت می کند ، باعث افزایش تضاد انحلال بین مناطق تصویر و متن و تقویت مقاومت و مقاومت چاپ در مناطق تصویر و متن می شود.

هدف از پیش شستن ، از بین بردن لایه سد اکسیژن محلول در آب بر روی سطح صفحه CTP لیزر بنفش قبل از توسعه است. فشار آب و مقدار اسپری قبل از شستشو باید اطمینان حاصل کند که لایه محافظ می تواند به طور کامل از بین برود تا از تأثیرگذاری بر فرآیند توسعه بعدی جلوگیری شود (لایه محافظ باقیمانده بر نفوذ محلول توسعه به لایه حساسیت تأثیر می گذارد).

توسعه دهنده مناطق غیر جامد را در محلول توسعه دهنده از طریق یک برس توسعه دهنده حذف می کند و یک تصویر تولید می کند.

شستشوی پست برای تمیز کردن صفحه چاپی است که از مخزن در حال توسعه بیرون می آید تا اطمینان حاصل شود که طرح تمیز و عاری از توسعه دهنده باقیمانده است.

چسباندن نهایی دارای دو کارکرد است: برای حفظ آبگریز پایه و جلوگیری از اکسیداسیون و کثیف شدن پایه برای خنثی کردن باقیمانده قلیایی در طرح برای جلوگیری از تأثیر مداوم آن در مناطق گرافیکی و متن ، باعث تغییر در مقاومت در برابر چاپ می شود.

چاپ به دلیل کیفیت 2 صفحه کثیف است

مشکل کثیف بودن در طی فرآیند چاپ گاهی اوقات ناشی از مسائلی با کیفیت مواد صفحه است که عمدتاً به عنوان درمان بستر و نقص در لایه حساسیت نشان می شود.

2.1 پردازش اساسی

صفحه CTP لیزر بنفش از یک پایه بشقاب آلومینیومی ، یک لایه حساس به نور و یک لایه محافظ تشکیل شده است. قبل از استفاده از چسب حساس به صفحه ، صفحه آلومینیومی باید پیش از درمان ، عمدتاً شامل سه مرحله باشد: ماسه های الکترولیتی ، آنودایزاسیون و آب بندی سوراخ.

(1) الکترولیتی و سفارش

هدف از الکترولیز تشکیل یک ماسه ماسه ای بر روی یک صفحه آلومینیومی صاف است ، به طوری که قسمت های گرافیکی و متنی صفحه چاپ دارای یک پایه جذب خوب هستند و قطعات nongraphic و متنی می توانند به طور یکنواخت توسط آب مرطوب شوند ، از این طریق یک لایه فیلم آب بسته تشکیل می دهند.

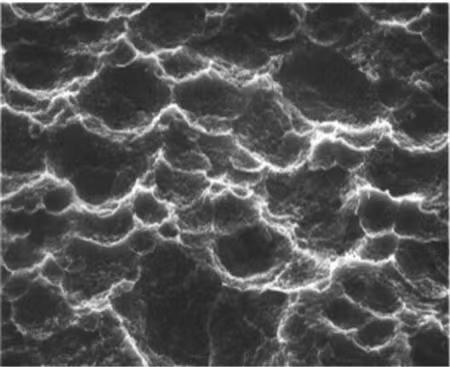

شکل 3 مورفولوژی ماسه در زیر میکروسکوپ الکترونی

همانطور که در شکل 3 نشان داده شده است ، لایه ماسه صفحه آلومینیوم از قله های بی شماری محدب و دره های مقعر تشکیل شده است ، و شکل بالای قله های محدب ماسه به طور کلی صاف و بیشتر در همان صفحه است. دره های مقعر سفارش ماسه عمیق تر است و از دره ها نیز در همان صفحه قرار دارند. دیوارهای جانبی از قله تا دره نسبتاً شیب دار است. این ساختار به طرح اجازه می دهد تا رطوبت کافی را ذخیره کند ، و مناطق خالی صفحه چاپ در هنگام چاپ به راحتی کثیف نیست. اگر قله های محدب خیلی زیاد باشند ، دره های مقعر خیلی عمیق هستند و دیوارهای جانبی خیلی شیب دار هستند ، پوشیدن یکنواخت چسبنده چسبنده آسان نیست. پس از قرار گرفتن در معرض و توسعه صفحات CTP ، قله های بیرون زده مش ماسه اغلب به دلیل عدم پوشش لایه ای از نور ، جوهر دشوار است. حتی اگر قله هایی با مش شن و ماسه بالا پوشش لایه ای از نور کافی داشته باشند ، آنها به سرعت توسط غلتک پارچه لاستیکی ، غلتک آب و غلتک فرود می پوشند و باعث ایجاد گسل های چاپ در "صفحه الگوی" می شوند. با این حال ، دره غرق شده ممکن است به دلیل عمیق بودن ، باعث توسعه ناقص شود و رزین حساس را در قسمت خالی صفحه چاپ قرار دهد و در نتیجه در هنگام چاپ خاک بر روی صفحه باشد.

یک بشقاب چاپی با حالت مش ماسه ای ایده آل ، هنگامی که روی دستگاه چاپ می شود ، حاوی روان کننده بشقاب کافی است ، به راحتی کثیف نمی شود ، از تولید مجدد نقطه خوبی برخوردار است و از مقاومت چاپی بالایی برخوردار است. طبق اطلاعات ، برای اطمینان از انتقال طبیعی جوهر افست ، ظرفیت ذخیره آب صفحه چاپ باید با سرعت 1.25 میلی لیتر در متر مربع حفظ شود. برای حفظ چنین ظرفیت ذخیره آب ، فاصله بین دانه های ماسه ای مجاور در صفحه چاپ باید تقریباً در 3um حفظ شود. اگر فاصله بین دانه های ماسه ای مجاور از 3um بیشتر باشد ، دانه های ماسه ای روی صفحه چاپ نسبتاً درشت هستند. اگرچه ظرفیت ذخیره آب زیاد است ، اما آب موجود در صفحه چاپ با استفاده از طبل لاستیکی با سرعت بالا ، ظرفیت ذخیره آب صفحه چاپ را کاهش می دهد و باعث ایجاد خاک در قسمت خالی صفحه چاپ می شود.

(2) آنودایزاسیون

هدف آنودایزاسیون تولید یک لایه فیلم AI2O3 بر روی سطح بستر صفحه آلومینیومی ، بهبود مقاومت چاپ صفحه و آبگریز قطعات غیرففی است. هر چه فیلم اکسید ضخیم تر باشد ، مقاومت در برابر سایش آن قوی تر است. با این حال ، اگر ضخامت لایه فیلم اکسید افزایش یابد ، خاصیت ارتجاعی لایه فیلم کاهش می یابد و استحکام افزایش می یابد ، باعث می شود لایه فیلم شکننده و مستعد ترک هنگام چاپ با سرعت بالا باشد و در نتیجه صفحات چاپی کثیف ایجاد شود. اگر فیلم اکسید خیلی نازک باشد ، مقاومت سایش کاهش می یابد. در طی فرآیند چاپ ، ذرات ماسه مستعد پوشیدن و پارگی هستند و باعث کاهش آب قسمت خالی صفحه چاپ شده و منجر به چاپ کثیف می شوند.

(3) سوراخ های آب بندی

پس از درمان الکترولیتی ، ذرات شن و ماسه یکنواخت و عمیق در پایه صفحه وجود خواهد داشت. اگر در این زمان چسبنده حساس به طور مستقیم اعمال شود ، سطح بشقاب چسبنده حساس را بیش از حد محکم جذب می کند ، و لایه حساس به نور نمی تواند بعد از توسعه کاملاً جدا شود و قسمتهای غیرپاف و متنی صفحه چاپی اولئوفیلیک را ایجاد کند و در هنگام چاپ کثیف شود. بنابراین ، برای کاهش حساسیت ذرات ماسه ، باید درمان آب بندی انجام شود.

تصفیه آب بندی به استفاده از محلول آب بندی برای پر کردن میکروپورها روی بستر آلومینیوم قبل از استفاده از مایع حساس. عوامل اصلی مؤثر بر آب بندی فرایند آب بندی ، کیفیت آب ، غلظت ، دما و زمان آب بندی محلول آب بندی است. آب بندی کافی یا بیش از حد سوراخ ها تأثیر جدی بر مناسب بودن چاپ مواد صفحه خواهد داشت. غلظت و دمای بالای محلول آب بندی در مخزن آب بندی برای آب بندی سوراخ ها مساعد است. مواد صفحه CTP مربوطه در معرض و توسعه یافته و زمین تمیز است. تولید "خاک" در هنگام چاپ آسان نیست ، اما مقاومت چاپ کم است. در مقابل ، آب بندی سوراخ کافی نمی تواند به راحتی "باقیمانده پایین" پایه صفحه باشد و در نتیجه مشکلات چاپ کثیف ایجاد شود.

2.2 لایه حساس

در فرآیند تولید صفحات لیزر بنفش ، نیاز زیادی برای پاکیزگی محیط تولید وجود دارد. اگر ذرات معلق مانند گرد و غبار در هوا وجود داشته باشد ، آنها در هنگام پوشش ، لکه های آبی را روی صفحه جذب می کنند. پس از نصب صفحه روی دستگاه ، خاک مانند نقطه را روی قسمت خالی صفحه تشکیل می دهد.

با توجه به حساسیت بالای لایه حساس ، صفحات CTP لیزر بنفش به شرایط حمل و نقل ، ذخیره سازی و استفاده دقیق نیاز دارند و ماندگاری خاصی دارند. به عنوان مثال ، باید قبل از قرار گرفتن در معرض ، در یک محیط خشک و خنک در یک جعبه بسته بندی بسته بندی شده قرار گیرد و فقط در زیر نور ایمن باز می شود. ماندگاری مواد صفحه به طور کلی حدود یک سال است. اگر مواد بشقاب میوه از ماندگاری بیش از ماندگاری باشد یا به طور تصادفی مواد صفحه CTP را بدون شناسایی در معرض دید قرار دهد ، آبگریز قسمت خالی صفحه بعد از ساخت و توسعه را تحت تأثیر قرار می دهد یا در قسمت خالی باقیمانده پوشش می شود و باعث می شود صفحه بعد از چاپ ماشین کثیف شود. بنابراین ، حمل و نقل ، ذخیره سازی و استفاده از صفحات CTP لیزر بنفش باید به طور دقیق توسط الزامات استاندارد عمل شود. برای تجهیزات بارگذاری کاملاً اتوماتیک صفحه ، باید به بررسی جلوگیری از نور تجهیزات توجه شود.

چاپ کثیف ناشی از فرآیند توسعه 3 صفحه

فرآیند توسعه صفحه CTP لیزر بنفش با صفحه PS و صفحه CTP گرمازا متفاوت است. روند توسعه به مراحل زیر تقسیم می شود:

قرار گرفتن در معرض → پیش گرم کردن → شستشوی آب → توسعه → شستشوی آب → چسباندن → صفحه چاپ

هر مرحله در فرآیند توسعه تأثیر بر صفحه چاپ پردازش خواهد داشت.

3.1 پیش گرم کردن

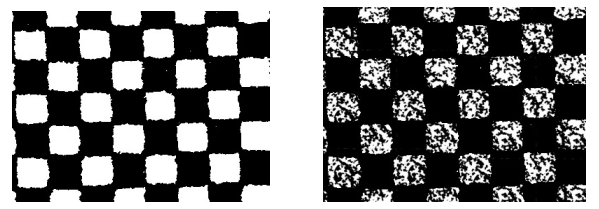

پیش گرم شدن (قبل از خشک شدن) پس از قرار گرفتن در معرض در شرایط درجه حرارت بالا ، پوشش درمانی (تصویر و متن) را بیشتر تقویت می کند ، و باعث افزایش تضاد انحلال بین مناطق تصویر و متن و افزایش قدرت و مقاومت در مناطق تصویر و متن می شود. در حال حاضر ، تولید کنندگان صفحات CTP لیزر بنفش در بازار ، نیازهای دما از پیش گرم شدن مربوطه را مطرح می کنند. به عنوان مثال ، دمای توصیه شده قبل از گرمایش برای صفحات CTP لیزر بنفش Huaguang PPVS 99-110 است. اگر درجه حرارت خیلی کم باشد ، مقاومت چاپ صفحه تولید شده تحت تأثیر قرار می گیرد. اگر درجه حرارت بیش از حد زیاد باشد ، باعث می شود که صفحه محلی صفحه را که منجر به خاک محلی یا تاریک شدن صفحه بعد از نصب می شود ، همانطور که در شکل 4 نشان داده شده است ، ایجاد شود.

الف شاخه عادی ب. صفحه خمیر درجه حرارت بالا

شکل 4: دمای بیش از حد گرمایشی که باعث چسبیدن صفحه می شود

3.2 توسعه

صفحه CTP لیزر بنفش یک ماده صفحه تصویر منفی از نوع نوری است. توسعه در طول پس از پردازش عمدتاً تحت تأثیر عواملی مانند مقدار pH ، دما ، زمان توسعه و فشار برس توسعه محلول توسعه است. در طی فرآیند توسعه ، مقدار pH پایین محلول توسعه ، دمای پایین محلول توسعه ، زمان توسعه کوتاه و فشار بیش از حد برس توسعه می تواند به توسعه کافی نباشد و در نتیجه حذف ناقص چسب حساس در مناطق غیر تصویر و متن و باعث شود که صفحه چاپ کثیف شود.

(1) استفاده از یک راه حل توسعه است که برای دستیابی به اثر توسعه با مواد صفحه مطابقت دارد. در حین استفاده ، میزان راه حل تکمیلی باید به طور منطقی مطابق با الزامات تنظیم شود و توسعه دهنده باید به سرعت با توجه به ظرفیت توسعه و طول عمر راه حل برای جلوگیری از کاهش پیری و pH جایگزین شود ، اثربخشی توسعه توسعه دهنده را حفظ کرده و از کیفیت توسعه اطمینان حاصل شود. اگر مقدار pH خیلی کم باشد ، ممکن است بعد از توسعه "پس زمینه" ایجاد کند و صفحه چاپ ممکن است پس از قرار دادن روی دستگاه کثیف شود.

(2) دمای توسعه و زمان توسعه مواد صفحه باید در یک محدوده خاص کنترل شود ، زیرا با کاهش دمای محلول توسعه ، عملکرد توسعه محلول توسعه نیز به میزان قابل توجهی کاهش می یابد و توانایی حل شدن لایه حساسیت به کاهش می رسد و در نتیجه توسعه کافی نیست. اگر زمان توسعه خیلی کوتاه باشد ، همچنین می تواند باعث توسعه کافی شود و در نتیجه افزایش طبیعی درصد نقاط موجود در قسمت های گرافیکی و متن ایجاد شود و حتی باعث شود که لایه حساس در قسمت خالی باقی بماند و باعث کثیفی شود. با این حال ، اگر درجه حرارت خیلی زیاد باشد و زمان توسعه خیلی طولانی باشد ، باعث می شود تصویر و متن در معرض آن حل شود و در نتیجه باعث از بین رفتن نقاط ریز و کاهش در ترمیم نقطه و مقاومت چاپ شود. علاوه بر این ، دمای توسعه بالاتر لایه آبگریز صفحه چاپ را خراب کرده و بر آبگریز آن تأثیر می گذارد و باعث می شود که در طول کار کثیف شود.

(3) صفحه CTP لیزر بنفش برای تقویت اثر توسعه باید در طی فرآیند توسعه با یک برس پاک شود و فشار برس بر روی صفحه مستقیماً بر اثر توسعه تأثیر می گذارد. اگر فشار برس خیلی کوچک باشد ، می تواند باعث حذف ناقص لایه حساسیت در قسمت خالی صفحه شود و در نتیجه چاپ خاک شود.

(4) نگهداری و نگهداری از توسعه دهنده بسیار مهم است ، به خصوص توجه به تمیز کردن منظم باقیمانده در مخزن و دیواره لوله. اگر خاک بیش از حد وجود داشته باشد ، اسید اگزالیک را می توان با آب مخلوط کرد تا آن را از بین ببرد. در همان زمان ، غلتک برس نیز باید مورد بازرسی و تمیز قرار گیرد. اگر به شدت پوشیده شود ، باید سریعاً جایگزین شود. علاوه بر این ، لازم است که به طور منظم سیستم گردش خون را بررسی کنید ، سریعاً عنصر فیلتر توسعه دهنده را جایگزین کنید و توجه کنید که آیا بین مقادیر واقعی و تنظیمات دمای و زمان توسعه دهنده خطایی وجود دارد یا خیر.

3.3 پس از شستشو با آب

از آنجا که محلول توسعه مورد استفاده در نسخه CTP لیزر بنفش عمدتاً از سورفاکتانت ها تشکیل شده است ، در مقایسه با نسخه های مثبت PS و حرارتی معمولی ، طرح به دلیل سورفاکتانت های باقیمانده مستعد ابتلا به کثیف است. فشار کافی آب و مقدار آب پس از شستشو می تواند به طور کامل سورفاکتانتهای باقیمانده را از صفحه خارج کند و از خاک روی مواد صفحه جلوگیری کند.

3.4 چسب محافظ

دو کارکرد چسباندن پشت ، خنثی کردن باقیمانده های قلیایی در طرح و جلوگیری از تأثیر مداوم آنها در مناطق گرافیکی و متن است و در نتیجه تغییراتی در مقاومت چاپ ایجاد می شود. برای جلوگیری از اکسیداسیون و خاک ، آبگریز بستر را حفظ کنید. حتماً در طی فرآیند چسباندن ، غلتک چسب را تمیز نگه دارید ، در غیر این صورت ممکن است صفحه چاپ کثیف باشد.

استفاده نادرست از چسب محافظ نیز می تواند باعث ایجاد خاک در صفحه چاپ شود. اگر غلظت کم چسب در هنگام چسباندن استفاده شود ، مقدار چسب محافظ اعمال شده برای محافظت از صفحه چاپ کافی نیست ، در نتیجه واکنش های اکسیداسیون در قسمت های غیرقانونی یا از بین رفتن بیش از حد رطوبت در لایه ماسه صفحه چاپ ، احتباس آب ضعیف و صفحه چاپ کثیف ایجاد می شود. اگر چسب محافظ به طور ناموزون ، ضخیم ، نازک و گاهی اوقات کانال های چسبنده ای وجود داشته باشد ، می تواند باعث ایجاد خاک در صفحه چاپ شود. بنابراین مقدار چسب محافظ اعمال شده باید مناسب و حتی برای محافظت از صفحه چاپ باشد.

3.5 تجدید نظر

از مواد صفحه CTP لیزر بنفش می توان برای ترمیم پوشش باقیمانده یا لکه های موجود در صفحه با یک قلم تعمیر صفحه استفاده کرد. توصیه می شود از قلم تجدید نظر CTP-1000 خط پایه یا قلم تجدید نظر که توسط سازنده صفحه توصیه می شود استفاده کنید.

تجدید نظر باید پس از خشک شدن طرح انجام شود. پس از تجدید نظر ، راه حل تجدید نظر باید سریعاً پاک شود. اگر محلول تجدید نظر بیش از حد در پایه بماند ، لایه آبگریز در ناحیه خالی آسیب می بیند و باعث ایجاد خاک در منطقه تجدید نظر می شود. هنگام پاک کردن محلول تعمیر ، مراقب باشید که آن را به سایر قسمت های طرح نروید تا از محلول تعمیر باقیمانده و آسیب به لایه آبگریز جلوگیری کنید. پس از تجدید نظر ، چسب محافظ باید سریعاً در منطقه تجدید نظر اعمال شود.

4 نتیجه گیری

موارد فوق دلایل احتمالی چاپ خاک از کیفیت صفحات CTP لیزر بنفش ، توسعه صفحه و فرآیند چاپ را تجزیه و تحلیل می کند. در برنامه های کاربردی ، در صورت بروز کثیف ، فقط به بررسی تدریجی و تجزیه و تحلیل دقیق برای یافتن و حل سریع علت کثیف بودن ، بهبود کارآیی کار نیاز است .